9 osób

Widoczność: wszyscy

Publikować mogą: wszyscy

Moderacja: przed publikacją

Kanban - (nie)standardowe rozwiązania w przemyśle

Toyota to nie tylko samochody. Gigant przemysłu motoryzacyjnego był też twórcą jednej z ciekawszych innowacji w zarządzaniu produkcją znanej jako 'kanban" (z jęz. japońskiego - "Kan" - widoczny, "Ban" - kartka papieru).

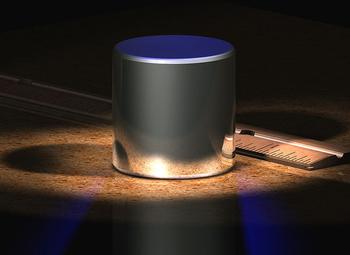

W latach '40 Toyota studiował sposób funkcjonowania systemów składowania w supermarketach i doszedł do następujących wniosków: supermarkety przechowują produkty tylko w takiej ilości, jaka będzie potrzebna w najbliższym czasie; klienci przychodzą do supermarketu tylko po określoną ilość produktów (oczywiście teoretycznie); zakupy klientów zmuszają sklep do odnawiania zapasów - ale tylko tych produktów które "zeszły". Niby nie wygląda to jak "odkrycie Ameryki" ale koncern wyciągnął z tego ciekawe i bardzo użyteczne wnioski. W 1947 roku został opracowany pierwszy system kanban (przez pracownika Toyoty - Taiichi Ohno), wprowadzony do produkcji w 1953 r.

No dobrze, ale na czym polega wspomniany system? Otóż w odróżnieniu od standardowych metod, które były nastawione na maksymalne wykorzystanie czasu produkcji - czyli produkujemy ile się da, bez względu na koszty magazynowania i rzeczywiste zapotrzebowanie na produkt, w systemie kanban staramy się zoptymalizować ilość zapasów do niezbędnego minimum, a produkcja jest uruchamiana tylko wtedy, gdy jest zapotrzebowanie na jakiś produkt. W przypadku branży motoryzacyjnej, w której innowacyjność jest szalenie istotna, wydaje się to szczególnie trafne posunięcie. Na przyklad: jeśli w nowym modelu silnika potrzebna jest śrubka o konkretnej średnicy, to uruchamia się produkcję dla tego konkretnego rodzaju śrubek w takiej ilości, jaka jest potrzebna. W efekcie odpada szereg problemów:

- nadwyżki produkcyjne materiałów które nie znajdą już zastosowania;

- koszty magazynowania wyprodukowanych zapasów;

- straty materiałów (z czegoś trzeba było przecież wyprodukować tę śrubkę).

Tego rodzaju problemy w "filozofii Toyoty" nazywane sa marnotrstwami (Muda), a celem systemu kanban jest ich eliminacja.

Kanban jako sposób zarządzania produkcją wydaje się szalenie efektywny i korzystny. Niesie jednak ze sobą pewne ograniczenia. Jednym z najbardziej prozaicznych jest brak "zapasów bezpieczeństwa". O tym jak potrafią być one ważne przekonała się sama Toyota w 2011 roku, gdy w wyniku trzęsienia ziemi i tsunami w Japonii zniszczeniu uległa część zakładów tworzących prefabrykaty do samochodów Toyoty. Ta zaś, nie posiadając w magazynach zapasów poszczególnych części, była zmuszona do wstrzymania produkcji. Swoją drogą na "zapasach bezpieczeństwa" wypłynął Karol Sheibler, jeden z największych łódzkich fabrykantów podczas "głodu bawełnianego".

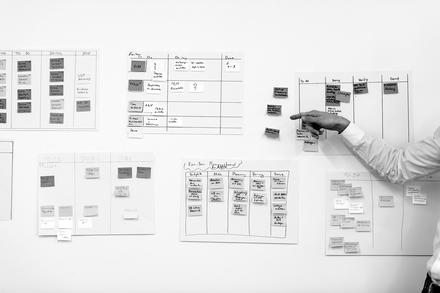

Oczywiście należy dodać, że kanban był czymś innowacyjnym 60 lat temu. Obecnie jest czymś normalnym, a dla niektórych nawet oczywistym. Poza tym współcześnie system jest wykorzystywany nie tylko w przemyśle, ale również jako sposób na zarządzanie własną pracą (lub zespołu).

(Nadjeschda, CC BY 2.0, http://www.flickr.com/photo...)

(Nadjeschda, CC BY 2.0, http://www.flickr.com/photo...)

MOP

MOP  Kominy

Kominy  Co nie miara

Co nie miara  Miasto kamieniołomów

Miasto kamieniołomów  Andaluzja

Andaluzja